油田での石油生産

井戸内でのコントロールラインはどのように機能するのでしょうか?

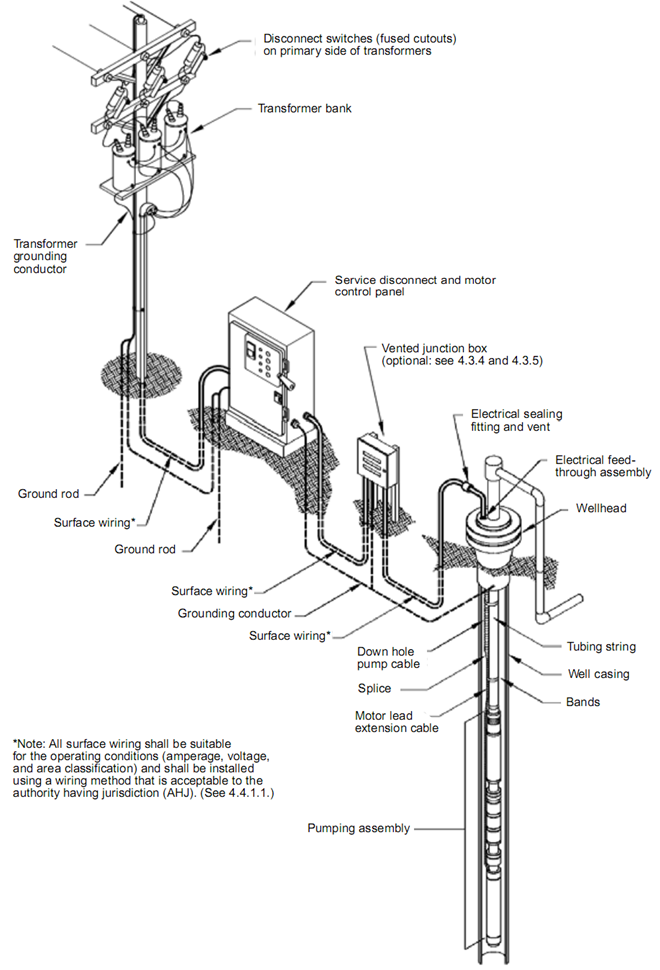

制御ラインは信号の送信を可能にし、ダウンホールデータの取得を可能にし、ダウンホール機器の制御と起動を可能にします。

コマンドおよび制御信号は、地表上の位置から坑井内のダウンホールツールに送信できます。ダウンホールセンサーからのデータは、評価や特定の坑井作業での使用のために地表システムに送信できます。

ダウンホール安全弁 (DHSV) は、地表の制御パネルから油圧で操作される地表制御式地下安全弁 (SCSSV) です。制御ラインに油圧がかかると、その圧力によってバルブ内のスリーブが押し下げられ、バルブが開きます。油圧を解放すると、バルブが閉じます。

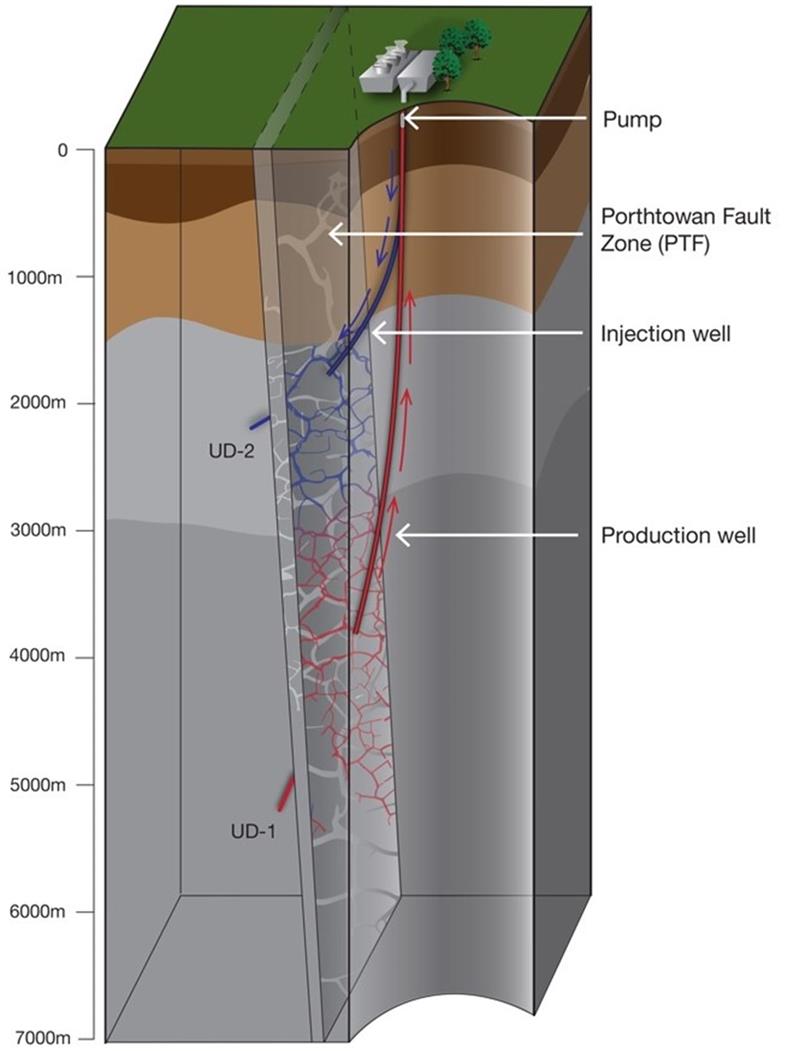

Meilong Tube のダウンホール油圧ラインは、主に、耐久性と極端な条件に対する耐性が必要とされる、石油、ガス、注水井内の油圧操作のダウンホール装置の連絡管として使用されます。これらのラインは、さまざまな用途やダウンホールコンポーネントに合わせてカスタム構成できます。

すべてのカプセル化された材料は加水分解に対して安定であり、高圧ガスを含むすべての典型的な坑井完成流体と互換性があります。材料の選択は、底孔温度、硬度、引張強度と引裂強度、吸水性とガス透過性、酸化性、耐摩耗性と耐薬品性など、さまざまな基準に基づいて行われます。

制御ラインは、破砕試験や高圧オートクレーブウェルのシミュレーションなど、広範な開発を経てきました。実験室の圧壊試験では、特にワイヤより線「バンパーワイヤ」が使用される場合、増加した負荷の下でもカプセル化チューブが機能的完全性を維持できることが実証されました。

制御線はどこで使用されますか?

★ 機能と貯留層管理を必要とするインテリジェント井戸は、介入に伴うコストやリスク、あるいは遠隔地で必要な地上インフラをサポートできないため、リモート流量制御装置の利点を享受できます。

★ 陸上、プラットフォーム、または海底環境。

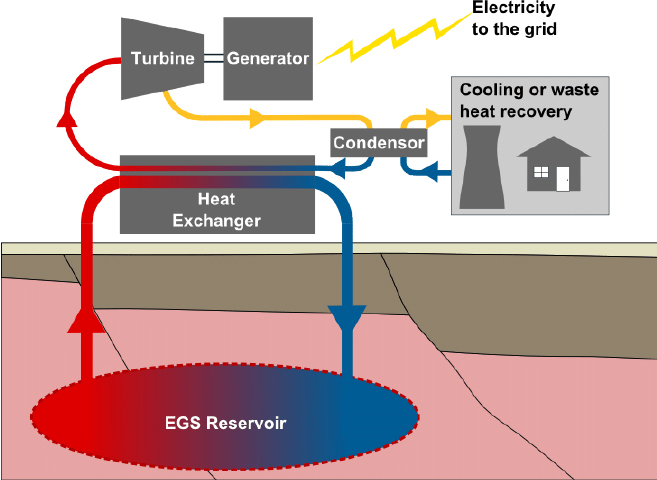

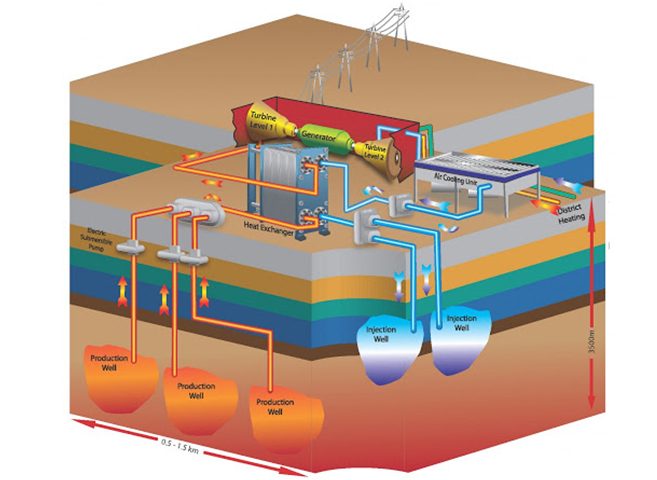

地熱発電

植物の種類

発電に使用される地熱発電所には基本的に 3 種類があります。植物の種類は主に、その場所の地熱資源の性質によって決まります。

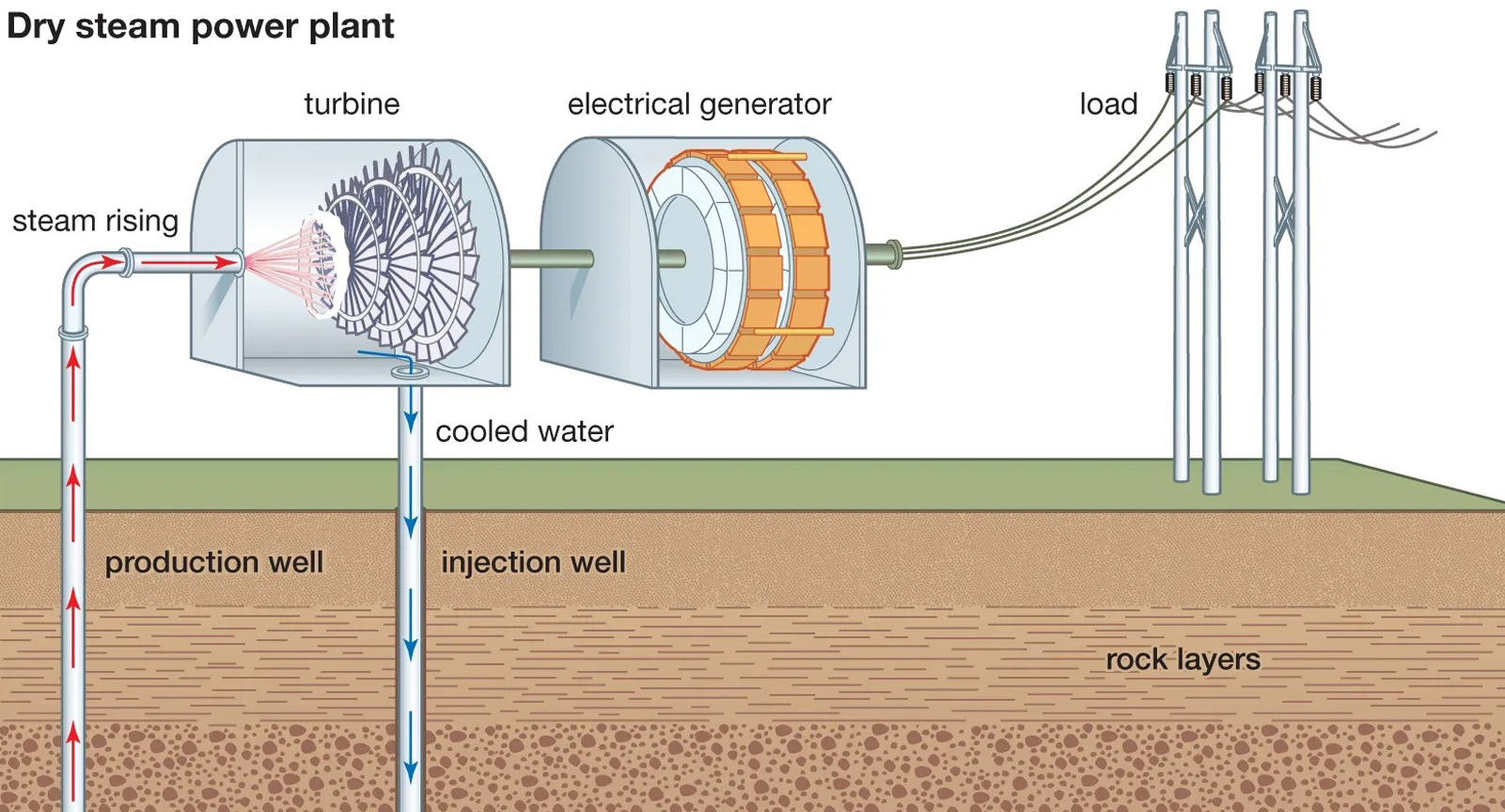

いわゆる直接蒸気地熱発電所は、地熱資源が坑井から直接蒸気を生産する場合に適用されます。蒸気は、分離器(小さな砂や岩の粒子を除去する)を通過した後、タービンに供給されます。これらはイタリアと米国で開発された最も初期のタイプのプラントでした。残念ながら、蒸気資源はすべての地熱資源の中で最も希少であり、世界中でわずかな場所にしか存在しません。明らかに、蒸気プラントは低温資源には適用されません。

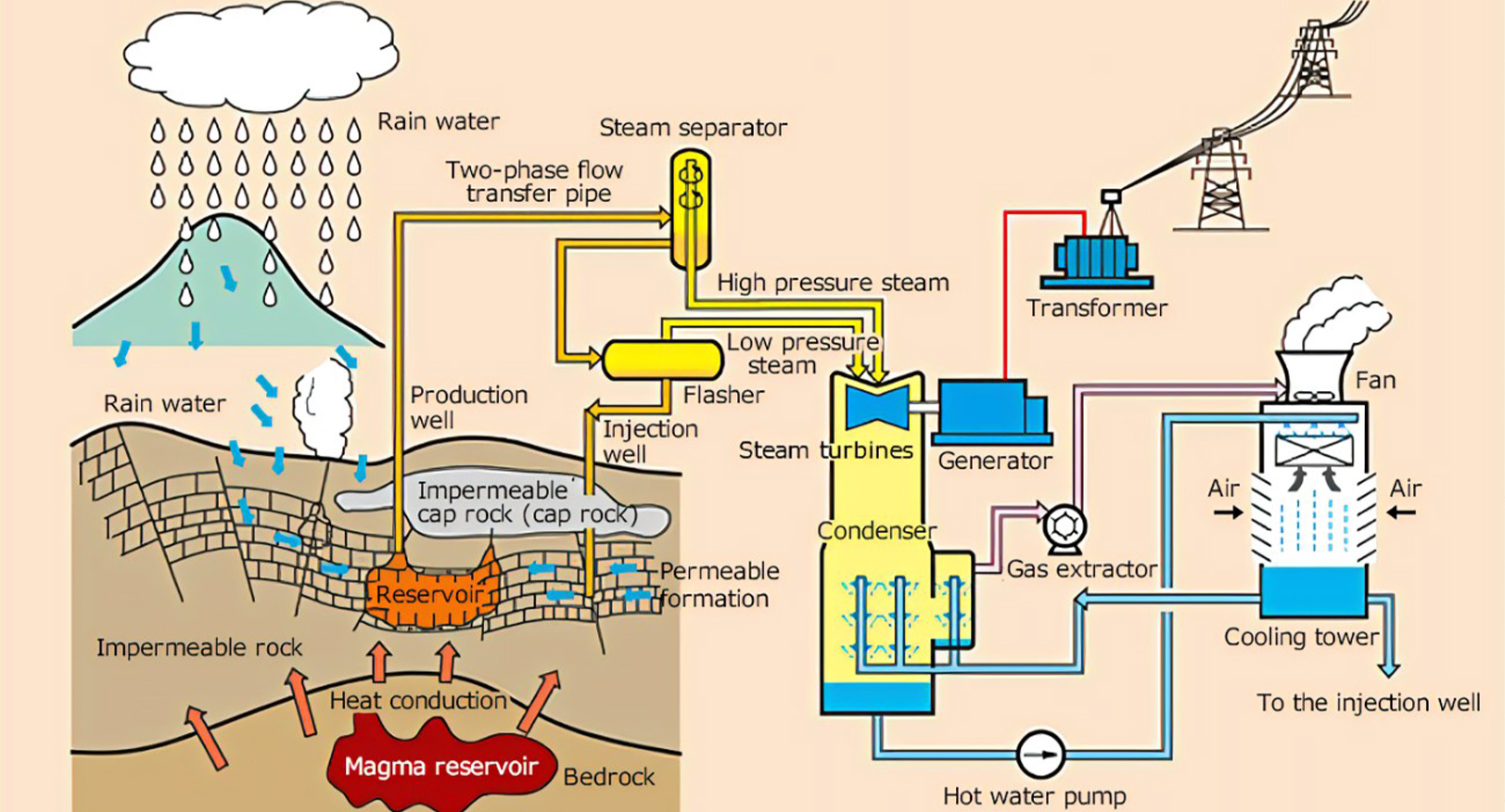

フラッシュ蒸気プラントは、地熱資源から高温の熱水、または蒸気と熱水の混合物が生成される場合に使用されます。井戸からの流体はフラッシュタンクに送られ、そこで水の一部がフラッシュして蒸気になり、タービンに送られます。残りの水は廃棄(通常は注入)に送られます。資源の温度に応じて、2 段階のフラッシュタンクを使用できる場合があります。この場合、第 1 段階のタンクで分離された水は第 2 段階のフラッシュ タンクに送られ、そこでより多くの (ただし低圧の) 蒸気が分離されます。第 2 段階タンクからの残りの水は廃棄されます。いわゆるダブルフラッシュプラントは、2 つの異なる圧力で蒸気をタービンに送ります。繰り返しになりますが、このタイプの植物は低温資源には適用できません。

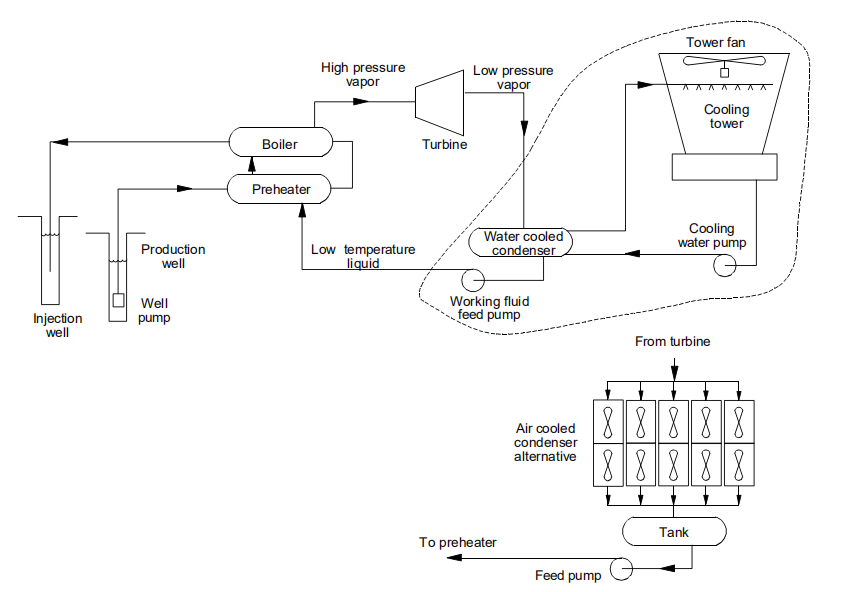

3 番目のタイプの地熱発電所はバイナリー プラントと呼ばれます。この名前は、地熱蒸気ではなく、閉じたサイクルの 2 番目の流体がタービンの作動に使用されるという事実に由来しています。図1にバイナリー型地熱発電所の簡略図を示します。地熱流体は、ボイラーまたは気化器と呼ばれる熱交換器(一部のプラントでは、2 つの熱交換器が直列に配置され、1 つ目は予熱器、2 つ目は気化器)を通過し、そこで地熱流体の熱が作動流体に伝達され、地熱流体が沸騰します。 。これまでの低温バイナリープラントの作動流体はCFC(フロン系)冷媒でした。現在の機械は、HFC タイプの冷媒の炭化水素 (イソブタン、ペンタンなど) を使用しており、地熱資源の温度に合わせて選択された特定の流体が使用されています。

図 1. バイナリー地熱発電所

作動流体の蒸気はタービンに送られ、そこでそのエネルギー内容が機械エネルギーに変換され、シャフトを通って発電機に送られます。蒸気はタービンを出て凝縮器に送られ、そこで液体に戻されます。ほとんどのプラントでは、この熱を大気中に排出するために、冷却水が凝縮器と冷却塔の間で循環されます。別の方法は、冷却水を必要とせずに熱を直接空気に排出する、いわゆる「ドライクーラー」または空冷コンデンサーを使用することです。この設計により、プラントによる冷却のための無駄な水の使用が基本的に排除されます。乾式冷却は、冷却塔よりも高い温度(特に重要な夏の季節)で動作するため、プラント効率が低下します。凝縮器からの液体作動流体は、供給ポンプによって高圧予熱器/蒸発器にポンプで戻され、サイクルが繰り返されます。

バイナリーサイクルは、低温地熱用途に使用されるプラントのタイプです。現在、既製のバイナリ機器は 200 ~ 1,000 kW のモジュールで入手可能です。

発電所の基礎

発電所のコンポーネント

低温の地熱熱源 (または従来の発電所の蒸気) から発電するプロセスには、技術者がランキン サイクルと呼ぶプロセスが含まれます。従来の発電所では、図 1 に示すように、サイクルにはボイラー、タービン、発電機、復水器、給水ポンプ、冷却塔、冷却水ポンプが含まれます。燃料(石炭、石油、ガス、またはウラン)を燃焼させることにより、ボイラー内で蒸気が生成されます。蒸気はタービンに送られ、そこでタービンブレードに対して膨張する際に、蒸気内の熱エネルギーが機械エネルギーに変換され、タービンを回転させます。この機械的運動はシャフトを介して発電機に伝達され、そこで電気エネルギーに変換されます。タービンを通過した後、蒸気は発電所の復水器で液体の水に戻ります。凝縮のプロセスを通じて、タービンで使用されなかった熱が冷却水に放出されます。冷却水は冷却塔に送られ、そこでサイクルからの「廃熱」が大気中に排出されます。蒸気凝縮水は供給ポンプによってボイラーに送られ、このプロセスが繰り返されます。

要約すると、発電所は、エネルギーをある形式から別の形式に変換することを容易にするサイクルにすぎません。この場合、燃料中の化学エネルギーは(ボイラーで)熱に変換され、次に(タービンで)機械エネルギーに、最後に(発電機で)電気エネルギーに変換されます。最終製品である電気のエネルギー量は通常、ワット時またはキロワット時 (1000 ワット時または 1kW 時) の単位で表されますが、プラントのパフォーマンスの計算は BTU の単位で行われることがよくあります。1 キロワット時は 3413 BTU のエネルギーに相当すると覚えておくと便利です。発電所に関する最も重要な決定の 1 つは、特定の電気出力を生成するためにどのくらいのエネルギー入力 (燃料) が必要かということです。

海中アンビリカル

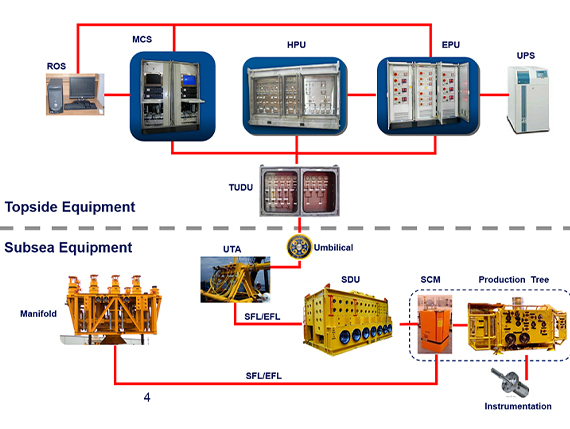

主な機能

バルブの開閉など、海底制御システムに油圧動力を供給します。

海底制御システムに電力と制御信号を供給

樹木またはダウンホールへの海中注入用の生産化学物質を配送します

ガスリフト操作用のガスを供給します

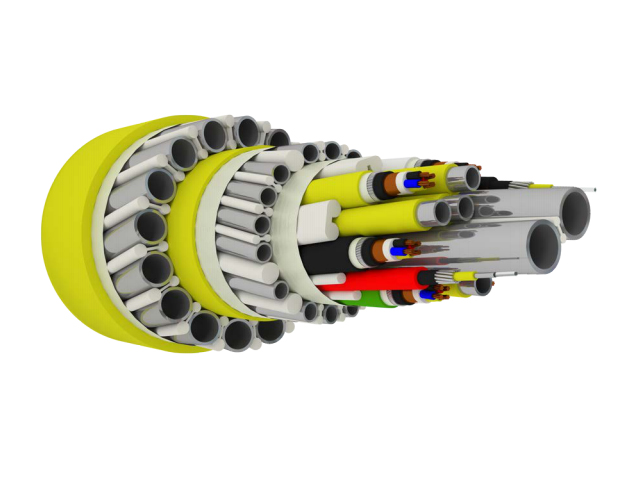

これらの機能を実現するために、深海用アンビリカルには次のものを含めることができます。

薬液注入チューブ

油圧供給チューブ

電気制御信号ケーブル

電力ケーブル

光ファイバー信号

ガスリフト用大型チューブ

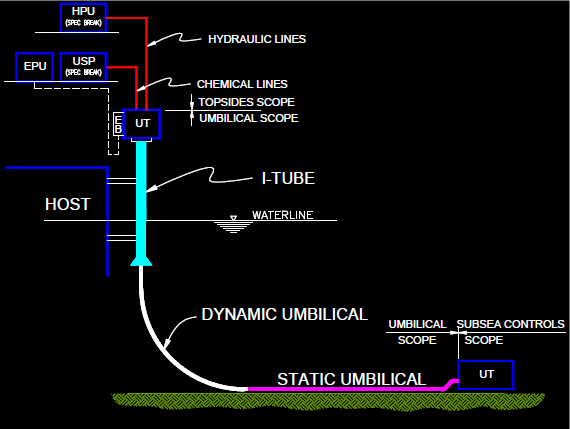

海中アンビリカルは、電気ケーブルや光ファイバーも含まれる油圧ホースのアセンブリで、沖合プラットフォームや浮遊船から海中構造物を制御するために使用されます。これは海底生産システムの不可欠な部分であり、これなしでは持続的な経済的な海底石油生産は不可能です。

主要コンポーネント

トップサイド アンビリカル ターミネーション アセンブリ (TUTA)

トップサイド アンビリカル ターミネーション アセンブリ (TUTA) は、メイン アンビリカルとトップサイド制御機器の間のインターフェイスを提供します。このユニットは自立型エンクロージャで、トップサイド施設の危険な露出環境にあるアンビリカルハングオフに隣接する場所にボルト締めまたは溶接できます。これらのユニットは通常、油圧、空気圧、電力、信号、光ファイバー、および材料の選択を考慮して顧客の要件に合わせてカスタマイズされます。

TUTA には通常、電力および通信ケーブル用の電気接続箱のほか、適切な油圧および化学供給用の配管、ゲージ、ブロックおよびブリード バルブが組み込まれています。

(海中) アンビリカル終端アセンブリ (UTA)

UTA は泥パッドの上に設置され、多重電気油圧システムにより、多くの海底制御モジュールを同じ通信、電気および油圧供給ラインに接続できます。その結果、多くの井戸を 1 つのアンビリカルで制御できるようになります。UTA から個々のウェルおよび SCM への接続は、ジャンパー アセンブリを使用して行われます。

スチール フライング リード (SFL)

フライング リードは、UTA から個々の樹木/制御ポッドへの電気/油圧/化学接続を提供します。これらは、臍帯機能を目的のサービス対象に配布する海底配布システムの一部です。通常、これらは臍帯の後に設置され、ROV によって接続されます。

臍帯材料

アプリケーションの種類に応じて、通常は次の材料が利用可能です。

熱可塑性プラスチック

長所:安価、短納期、疲労に強い

短所: 深い水には適していません。化学的適合性の問題。老化など

亜鉛コーティングされたニトロニック 19D 二相ステンレス鋼

長所:

スーパー二相ステンレス鋼(SDSS)と比較して低コスト

316Lと比較して降伏強度が高い

内部耐食性

油圧およびほとんどの化学薬品注入サービスに対応

動的サービスに適格です

短所:

外部腐食保護が必要 – 押出亜鉛

一部のサイズにおけるシーム溶接の信頼性に関する懸念

チューブは同等の SDSS よりも重くて大きい – 垂れ下がり、設置上の懸念

ステンレス鋼316L

長所:

低価格

短期間であれば陰極防食はほとんど、またはまったく必要ありません

低い降伏強度

低圧、浅海のタイバックでは熱可塑性プラスチックと競合 – フィールド寿命が短いため安価

短所:

動的サービスの資格がありません

塩化物に孔食が発生しやすい

スーパー二相ステンレス鋼(耐孔食性相当 - PRE >40)

長所:

強度が高いということは、取り付けや吊り下げの際に直径が小さく、軽量であることを意味します。

塩化物環境における応力腐食割れに対する高い耐性 (耐孔食性 > 40) は、コーティングや CP が必要ないことを意味します。

押し出しプロセスにより、検査が難しいシーム溶接がなくなりました。

短所:

製造および溶接中の金属間相 (シグマ) の形成を制御する必要があります。

アンビリカルチューブに使用される鋼材の中で最もコストが高く、リードタイムが最も長い

亜鉛めっき炭素鋼 (ZCCS)

長所:

SDSS に比べて低コスト

動的サービスに適格です

短所:

シーム溶接

内部耐食性は19Dより劣ります

SDSSに比べて重くて大口径

アンビリカルの試運転

新しく設置されたアンビリカルには通常、保存液が入っています。貯蔵液は、生産に使用される前に、目的の製品によって置き換えられる必要があります。沈殿物が生成され、臍帯管が詰まる可能性がある潜在的な不適合問題に注意する必要があります。不適合が予想される場合は、適切な緩衝液が必要です。たとえば、アスファルテン抑制剤ラインを委託するには、アスファルテン抑制剤と貯蔵液は一般に相溶性がないため、両者の間に緩衝剤を提供するために EGMBE のような相互溶媒が必要です。